1.3

Zařízení masné výroby

Definice

Masnou výrobou rozumíme tu část technologie, při které dochází k přepracování rozděleného masa na různé masné výrobky s cílem prodloužit trvanlivost tepelným opracováním, uzením, solením, fermentací a sušením. Podle vnitřní struktury rozlišujeme výrobky kusové (šunky, kolena, uzená masa, …) a mělněné masné výrobky (párky, klobásy, tlačenky, paštiky, …), které obsahují jemně rozmělněnou „spojku“ z vazného masa s přídavkem vody, soli, koření, … a hrubší „vložky“ (maso, syrové sádlo, zelenina, houby, sýr, …) vytvářející potřebnou mozaiku.

V závislosti na druhu masného výrobku a stupni mechanizace se používají také různá zařízení.

1.3.1

Zařízení na solení masa

- Nastřikovací automaty

Kusové masné výrobky se nasolují ručně buď na sucho, nebo v solném láku a nechají potřebnou dobu odležet v nerezovém kontejneru. Při strojním solení se používají nastřikovací automaty. Jedná se o vícejehlové zařízení skládající se z dopravního pásu, po kterém přicházejí jednotlivé kusy masa, a soustavy jehel. Soustava jehel umístěná na rámu je pohyblivá ve svislém směru, při vpichu je do masa vpraven solicí roztok, příp. včetně extraktu koření. Rychlost pásu, počet vpichů a pracovní tlak je regulovatelný v širokém rozmezí.

+

Obr. 19. Nastřikovací automat

- Masírky masa

Ke stejnému účelu se dají využít masírky masa. Hlavní částí je buben válcovitého tvaru, umístěn je vodorovně nebo u výkonnějších zařízení šikmo. Buben má uvnitř vestavby, které při rotaci bubnu kolem jeho osy uvnitř umístěnými kusy masa šetrně pohybují, tím dochází ke vtírání láku – solicího roztoku (a přídatných látek) do masa.

+

Obr. 20. Masírka masa

Uplatňují se dva způsoby:

Účinek masírování lze podpořit vytvořením vakua. Při masírování se maso zahřívá, teplo je nutné odvádět chlazením bubnu nebo alespoň umístěním masírky v chladném prostředí. Buben zařízení pojme několik desítek až stovek kg masa. Otáčky bubnu z ušlechtilé chromniklové oceli jsou plynule regulovatelné.

1.3.2

Vybraná zařízení na mělnění a míchání

- Řezačky masa

K řezání měkkého masa a měkkých surovin jsou určeny řezačky masa, které se používají univerzálně jak pro hrubé, tak i jemné řezání; toho dosáhneme různým sestavením řezacího ústrojí. Nejjednodušší řezačkou je dobře známý ruční mlýnek na maso. Řezací souprava průmyslových řezaček je složena z násypky, elektricky poháněné dvojice podávacích šneků, jednostranného a oboustranných nožů, řezných desek (děrovaných přepážek, tzv. „šajb“) o různé velikosti otvorů (1,5 – 40 mm) a upevňovací matice. Jejich kombinací, resp. vynecháním jemných desek a jejich nahrazením rozpěrnými kroužky získáme hrubší dílo. Výkonnost řezaček je závislá na zvolené zrnitosti, může dosahovat až 1 kg∙s-1. Řezací soustava může být upravena na odstraňování šlach, chrupavek a úlomků kostí.

+

Obr. 21. Řezačka masa v demontovaném stavu

+

Obr. 22. Dopravní šnek v řezačce masa

- Řeznický kutr

Strojem k rozmělnění a současnému promíchání díla je kutr. Hlavní části kutru jsou: otočná míchací mísa s krytem, otočné kutrové nože umístěné na hřídeli, které rozmělňují a promíchávají maso, dále vyprazdňovací zařízení, kryt nožů a ovládací panel. Moderní zařízení mohou být vybavena vakuovacím zařízením, zařízením pro tvorbu modifikované atmosféry, zvedákem a řídicím procesorem. Kutrové nože bývají na hřídeli zpravidla v sudém počtu, musí být dobře vyváženy, mívají tvar křivky nebo rovný zalomený, případně i zvlněný a mají vliv na zahřívání díla a odpařování vody, proto se do díla před zpracováním přidává šupinkový led. Otáčky nožů (i mísy) lze regulovat, pro míchání se volí 1 – 2 s-1, pro mělnění až 100 s-1.

+

Obr. 23. Moderní kutr

+

Obr. 24. Otočná mísa kutru

+

Obr. 25. Nožová hlava kutru

- Míchačky masa

Míchání je důležitou operací, která ovlivňuje prakticky všechny mechanické znaky výrobku a určuje tak kvalitu masného výrobku. Používají se k míchání různých druhů masa s dalšími surovinami (zeleninou, kořenícími přísadami, moukou atd.) při přípravě díla, pro vmíchání vložky do spojky a také dosažení dostatečné homogenity složení výrobku.

Míchání surovin na dílo se provádí v řadě zařízení různé konstrukce a účelu, probíhá také v masírkách, řezačkách i kutrech (viz dříve).

Míchačky se obecně skládají z rámu (stojanu) zařízení, nádoby (bubnu, vany – objem až 10 m3) s míchacím zařízením (šnekovým, lopatkovým, hákovým), zvedacím překlopným zařízením a ovládacím zařízením. Moderní typy mohou mít duplikátorový plášť pro ohřev nebo chlazení nebo úpravu míchání ve vakuu či modifikované atmosféře (CO2).

1.3.3

Vybraná zařízení k tvarování výrobků

Základní tvarování kusových masných výrobků se provádí během dělení, konečný tvar je výsledkem doupravení při závěrečných výrobních krocích – uzení, porcování a balení. Provádí se ručně pomocí řeznických nožů nebo různých řezacích zařízení.

Mělněné výrobky dostávají požadovaný tvar a velikost naplněním díla do vhodného obalu. Nejčastěji se používají přírodní nebo umělá střeva, konzervové plechovky a tvarované obaly z upravené hliníkové fólie nebo plastu.

- Narážečka

Narážečky slouží k narážení (plnění) díla do střev. Pro malé výrobní kapacity se používají narážečky diskontinuální (periodické), pro velké kapacity kontinuální, programovatelné k uložení až desítek nastavení. Umožňují plnit střeva všech průměrů (kalibrů) a různých gramáží, oddělovat jednotlivé porce přetáčením (u přírodních střev) nebo sponováním (u střev umělých). Moderní výkonné narážečky plní střeva za vakua (regulovatelného) a snižují tak množství obsaženého vzduchu.

+

Obr. 26. Narážečka

Diskontinuální pístové narážečky mají menší výkonnost, k odměřování a dávkování se používá hydraulicky ovládaný píst pohybující se uvnitř válce. Jsou používány při výrobě salámů, klobás, masných polotovarů apod.

Hlavní části kontinuální narážečky:

Lamelový dávkovací a plnící systém pracuje s excentricky umístěným lopatkovým kolem (lamelové čerpadlo) a je vhodný pro jemněji mělněné, sekané výrobky, měkké salámy apod.

Šnekový dávkovací a plnící systém se používá pro zrnitější výrobky, plnění za nízkých teplot nebo větší kalibry (např. šunky).

+

Obr. 27. Moderní výkonná narážečka

- Zařízení k uzavírání obalů

Uzavírání naražených střev hliníkovými sponami provádí sponovačky různých výkonností od ručních stolových, přes pneumatické, polo- a plně automatické, jednosponovací (např. na špekáčky) a dvojsponovací (na salámy, …). Spony si vytváří sama sponovačka odvíjením a tvarováním hliníkového drátu. Moderní dvojsponovací zařízení jsou schopny oddělovat jednotlivé kusy a současně vkládat do spon provazová nebo plastová poutka k zavěšování kusů, případně také vkládají etiketu s potřebnými údaji. K oddělování vuřtů, špekáčků a krátkých salámů slouží vazačka, používá k tomu vázání motouzem.

+

Obr. 28. Sponovačka

Poznámka

Zařízení bývají často skládána do kontinuálních automatických linek (např. linka na párky). Jsou tvořeny výkonnou narážečkou, sponovací nebo přetáčecí jednotkou a navěšovacím zařízením. Zařízení linky jsou výkonově a výškově sladěná a je-li třeba, tak také propojena vhodnými dopravníky.

1.3.4

Zařízení k tepelnému opracování masných výrobků

Maso a výrobky z něho vyrobené podléhají poměrně rychle zkáze. K prodloužení použitelnosti většiny masných výrobků se používá tepelné opracování.

Definice

Tepelným opracováním rozumíme podle evropského i českého potravinového práva záhřev na teplotu nejméně 70 °C po dobu alespoň 10 minut ve všech jeho částech.

Tepelné opracování masných výrobků se provádí uzením, vařením, případně pečením. Pro tyto operace se používají odlišná zařízení.

- Zařízení k uzení masných výrobků

Uzení je technologický proces, který výrobek konzervuje, aromatizuje a denaturací bílkovin také zbarvuje a zpevňuje.

Pro výsledek uzení, ať už používáme kterýkoliv z možných způsobů uzení, je proto důležitá kvalita udicího kouře. Jeho složení je různorodé podle suroviny a způsobu jeho přípravy. Ze zdravotního hlediska se sleduje množství tuhých uhlíkových částic, které lze zachytit vodními clonami vloženými do trasy kouře. Typické udicí aroma způsobují fenoly, které navíc mají antioxidační a antimikrobiální účinky. Karbonylové sloučeniny ovlivňují barvu, karboxylové kyseliny trvanlivost výrobku. Nežádoucí složkou jsou karcinogenní benzopyreny, moderní vyvíječe vyvíjejí kouř při nižších teplotách (cca 280 °C), obsah benzopyrenů je tak minimální.

Moderní udírna může být složena z těchto částí:

Existuje více způsobů vyvíjení kouře:

Štěpkové (drtinové) vyvíječe kouře – nejpoužívanější, kouř se vyvíjí doutnáním dřevné drtě na speciálním roštu s plynovým nebo elektrickým zážehem pilin, řídící jednotka kontroluje a reguluje teplotu hoření i kouře.

+

Obr. 29. Štěpkový vyvíječ kouře

Třecí (frikční) vyvíječe kouře – vytvářejí kouř účinkem tepla vzniklého třením špalku dřeva o kovový disk nebo buben. Automatický chod vyvíječe zajišťuje mikroprocesorový řídicí systém.

Parní vyvíječe kouře – kouř je vyvíjen průchodem přehřáté páry o vysoké teplotě (350 – 400 °C) přes dřevěné štěpky, nedochází zde k jejich hoření, ale k pyrolýze bez ohně. Díky v kouři obsažené páře dochází k lepšímu pronikání kouře do výrobku.

Aplikátory tekutého kouře – ke zbarvení a aromatizaci výrobku se nepoužívá kouř v pravém slova smyslu, ale aerosol vytvořený atomizací tekutého přírodního kouře speciální tryskou stlačeným vzduchem. Složení tekutého kouře je při výrobě kontrolováno, neobsahuje žádné karcinogenní látky, rovněž z udicí komory neodchází žádné škodlivé emise.

Definice

Udírny jsou zařízení na opracování masa a masných výrobků teplem a látkami obsaženými v kouři z nedokonale spalovaného tvrdého dřeva.

Udírny jsou komory z chromniklové oceli, konstruované jako periodicky pracující, velikostně na 1 nebo 2 vozíky, s výrobky zavěšenými na tyčích nebo umístěnými v udírenských koších. Podle druhu energie používané k ohřevu rozlišujeme udírny:

Udírny jsou vybaveny topeništěm (vyvíječem kouře) a regulovatelným přívodem spalin, jeden vyvíječ přitom může vytvářet kouř pro více udicích komor. Vlastnosti kouře lze regulovat, abychom zajistili všechny nezbytné technologické fáze uzení (vysoušení, barvení, zauzování a dovaření). Spotřeba tvrdého (bukového) dřeva, obvykle ve formě pilin, štěpků nebo hoblin, je 12 – 18 kg na 100 kg výrobků v závislosti na kvalitě dřeva, použité technologii uzení i stupně zauzení výrobků.

+

Obr. 30. Skříňové udírny

+

Obr. 31. Velkokapacitní zakuřovací komora

Z důvodu lepšího využití kouře může až 90 % kouře nuceně cirkulovat a vracet se zpět do udírenské komory. Přebytečný nespotřebovaný kouř obsahuje řadu nežádoucích pevných, kapalných i plynných složek. Z důvodu snižování emisí je tento kouř ještě před vypuštěním do atmosféry upravován průchodem přes:

- Zařízení na vaření masných výrobků

Vaření masných výrobků je typickým mokrým způsobem tepelného opracování, vařit můžeme ve vodě nebo v páře, podle tlaku dělíme na vaření za normálního tlaku (teploty do 100 °C) a vaření za přetlaku (teploty vyšší než 100 °C). Z technologického hlediska lze vaření dělit na předváření a dováření.

Předváření se provádí ještě ve stadiu surovin, používají se teploty do 100 °C po delší dobu (až několik hodin), ale tak, aby nedošlo k jejich rozvaření.

Dováření musí splňovat legislativní požadavek 70 °C nejméně 10 min ve všech místech výrobku. Teplo ve výrobku se sdílí vedením, které vyžaduje určitý čas, jádro výrobku se ohřívá se zpožděním, které je dáno tvarem a velikostí výrobku, a je s tím nutno počítat a kontrolovat.

K vaření ve vodě se požívají varné vany. Vana je vybavena duplikátorem, tvar vany je obdélníkový nebo kruhový, teplotním ztrátám zabraňuje kvalitní tepelná izolace. Ohřev vany se provádí elektricky, plynem nebo párou. Má-li být používána vysokotlaká pára, je zařízení konstruováno jako tlaková nádoba. Kruhové vany mohou být vybaveny míchadlem a dají se využít i ke škvaření sádla.

+

Obr. 32. Varné vany

+

Obr. 33. Varný kotel

+

Obr. 34. Vana na škvaření sádla

Varné komory slouží k vaření masných výrobků v páře. Jsou to hermeticky uzavíratelné skříně z chromniklové oceli vhodné pro vaření zavěšených nebo v koších uložených výrobků. Celý proces vaření je automatický a je řízen mikroprocesorovou řídicí jednotkou podle zvoleného programu. Existuje řada variant podle konkrétních výrobních podmínek včetně elektrického, plynového nebo parního ohřevu. Mohou být také konstrukčně upraveny pro následné rychlé vychlazení výrobků v jedné komoře bez převážení a zajištění vyšší hygienické bezpečnosti výrobků. Zchlazování se provádí sprchováním výrobků studenou vodou nebo vychlazeným vzduchem, v obou případech za intenzivní cirkulace vzduchu.

- Zařízení na pečení masných výrobků

Pro tepelné opracování výrobků pečení se používají pečicí komory. Konstrukčně jsou obdobné varným komorám, vhodné jsou tedy pro výrobky zavěšené nebo výrobky umístěné na roštech. Ohřev na teplotu až 300 °C se provádí horkým vzduchem, v komorách s rotujícím vozíkem může být použito sálání z infrazářičů. V pečicích komorách je nutné intenzivní cirkulaci vzduchu zajistit výkonným ventilátorem. Pečicí komory mohou být upraveny i pro sušení výrobků.

+

Obr. 35. Skříň na pečení výrobků

+

Obr. 36. Pečicí komora

Poznámka

Na tepelné opracování navazují další technologické operace, vyžadující specifické podmínky a použití dalšího technického vybavení, např. zrací komory pro výrobu trvanlivých fermentovaných salámů, nářezové stroje, balicí linky pro různé druhy obalů, skladovací chladírenské provozy. Jejich bližší popis již přesahuje rámec tohoto materiálu.

+

Obr. 37. Zrací komora

+

Obr. 38. Linka k balení do folie

+

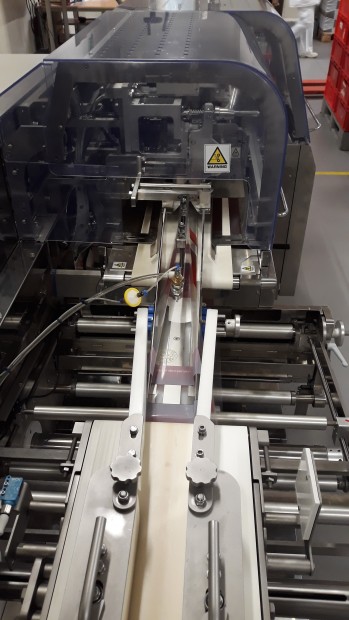

Obr. 39. Detail místa pro vkládání výrobků do folie na lince Flow-pack

+

Obr. 40. Nářezový stroj

+

Obr. 41. Dopravník nářezů před baličkou

+

Obr. 42. Balení nářezů

Solicí roztok je nastřikovacím automatem

Zařízení, ve kterém je do masa vpravována sůl a extrakt koření účinkem tlakových a třecích sil, se nazývá

Řezací část řezaček masa je složena

Řeznický kutr je vybaven

Pro frikční účinek masírování je důležité, aby masírka byla

Součástí narážecí linky není

Lamelový plnící systém narážeček

Uzavírání střev se neprovádí

Frikční vyvíječe kouře vyvíjí kouř

Kondenzační pračka